|

O que é um sistema ERP para PCP com tecnologia MRP/MRP-II e quais as vantagens em utilizá-lo?

Um sistema de informações com filosofia ERP, tem como objetivo integrar todos os departamentos da empresa,

disponibilizando informação rápida e exata.

Desta forma sua empresa terá um banco de dados único, compartilhado de forma otimizada à todos os

colaboradores de sua empresa, para que todos possam tomar suas decisões da forma mais acertada possível.

Nosso sistema é voltado ao ramo industrial, tendo por base o setor produtivo. Visto que este é o mais

complexo e difícil de administrar.

É a partir dele, e para ele que serão geradas todas as informações para uma produção e análise de

custos mais eficientes. A integração dos fatores de produção: matéria prima, recursos humanos e

equipamentos industriais é essencial para o bom funcionamento do PCP de qualquer indústria e este é o

foco do controle de nossos sistemas.

Nosso sistema segue todas as diretivas do método MRP II, controlando estoques, pessoas e cargas

máquina de forma ótima a fim de minimizar a quantidade de sub-estoques no processo e maximizar a

produtividade da fábrica, flexibilizando o fluxo de caixa da empresa.

Mas, para que este objetivo seja alcançado, é necessário que as áreas que interagem diretamente

com a produção forneçam informações necessárias, exatas e seguras. Por isso que, para se ter

o máximo resultado de nosso sistema, é importante que os outros módulos como vendas, compras e

recursos humanos enviem o máximo de informações, de forma rápida e objetiva.

A empresa funciona como uma engrenagem, e a integração e contingencialização dos seus departamentos

é imprescindível para que se obtenha efeito sinergístico e conseqüente maximização de resultados.

Nosso software segue todos os procedimentos da qualificação ISO 9001, estando praticamente pronto

para atender empresas que tenha ou pretendam obter este certificado.

Para ajudar você empresário a optar pela nossa solução de chão de fábrica, ilustramos a seguir um

pouco sobre as tecnologias MRP e MRP II utilizadas como base de nossos softwares.

1.MRP (Material Requeriment Planning) – Planejamento das Necessidades de Materiais

1.1 Introdução

Essa tecnologia é baseada na explosão da estrutura dos produtos, visando controlar as necessidades de

materiais e máquinas de forma ótima.

Essa técnica auxilia a responder algumas perguntas essenciais para a eficiência da produção:

a) o quê ? ( quais os materiais necessários à produção do produto)

b) quanto produzir e comprar ?

c) em que momento comprar ou produzir ?

Com isso, fica clara a lógica do MRP que é:

"programar as atividades operacionais para o momento mais tarde possível de modo a minimizar os estoques carregados".

1.2 Políticas de Planejamento MRP

Para a melhor funcionalidade e operacionalidade do seu sistema, é necessária a definição das políticas de

estoque e produção da empresa para determinado momento da empresa.

Essa política não é estática, e é necessária sua atualização de acordo com a realidade atual da indústria.

É através dela que o sistema ERP/ MRP adapta seus cálculos a fim de gerar produtividade máxima.

São exemplos desta política, os lotes de compra e produção, os leadtimes de compra e produção, assim como os

estoques mínimos de insumos, semi-acabados e produtos acabados da empresa.

Sem uma definição eficiente da política, é praticamente impossível a implantação de um sistema MRP na empesa,

isto mostra que não é só a implantação de um sistema eletrônico que tornará sua empresa fabril mais competitiva, e sim a definição correta de como este sistema funcionará.

Alguns parâmetros do MRP a serem abordados:

a) Definição dos lead times de compra (tempo de espera): decurso de tempo entre a formalização de uma ordem de

compra e o momento exato que o material solicitado estará disponível para uso. Devem ser computados os prazos

de entrega fornecedor, transporte, entrada e inspeção na empresa e liberação pelo almoxarifado.

b) Definição dos lead times de produção (tempo de espera): decurso de tempo entre a formalização de uma

ordem de produção de semi-acabado ou produto acabado e o momento exato que o material solicitado estará

disponível para manufatura ou entrega. Devem ser computados os prazos de preparação da máquina, produção efetiva,

inspeção e liberação para a próxima operação do processo, ou liberação para o faturamento.

c) Definição dos Lotes de compra e Lotes de produção (lotes mínimos, máximos).

d) Definição de Estoques Mínimos (Estoques de Segurança) : são importantes frente a incertezas em processo de

manufatura. As razões para uso desses estoques podem ser incertezas quanto à fase de fornecimento do item analisado,

quanto ao processo que o produz ou quanto a sua demanda.

e) Definição da demanda média de mercado: é muito importante para saber quantas peças em determinado período a

fábrica precisará produzir. O prazo de entrega fornecido ao cliente também é fator determinante no processo.

1.3 Gestão de MRP

Como nosso sistema é pró-ativo, a gestão do MRP é de fácil administração, pois se ocorrem eventos não previstos

nos cálculos ou na política definida, ele emite avisos ao programador da produção para que sejam revistos estoques,

produções ou até compras emergenciais.

É através do confronto entre os dados informados pelo gestor de PCP (através da delegação aos respectivos responsáveis

pelos setores) como: apontamentos de produção; movimentação de estoques; demanda a produzir; e prazos de entrega;

e os dados já inseridos no sistema com as políticas de MRP que o sistema informará a viabilidade dos cálculos e

verificará a capacidade real da fábrica atingir seus objetivos através deste plano mestre de produção.

É a manipulação e administração das exceções às políticas que fazem do papel do gestor, ferramenta importantíssima

ao bom andamento da fábrica. Um atraso de fornecimento não previsto nem tratado; a quebra de uma máquina ou até o

afastamento de um funcionário por motivos alheios à empresa devem ser rapidamente informados ao sistema a fim do

replanejamento de todo o processo produtivo.

1.4 Objetivos

- Minimizar compras e produção desnecessárias;

- Definir datas eficientes de compra e produção;

- Eliminação de estoques intermediários;

- Maximização do fluxo de caixa da empresa;

- Geração de encontros marcados entre compras e processos;

- Produzir com base na previsão de vendas e no prazo de entrega;

2.MRP II (Manufacturing Recourses Planning) – Planejamento da Capacidade e Recursos de Manufatura

2.1 Introdução

Mesmo com uma gestão de materiais e estoques eficiente, para uma administração integrada e eficaz da linha de produção

ainda faltavam alguns controles essenciais. A capacidade de produção e o tempo de produção para serem otimizados

dependem ainda dos recursos humanos e da maquinaria envolvida no processo.

Por isso foram desenvolvidas soluções MRP II, englobando todas as técnicas do MRP já descritas, mais o controle

da mão-de-obra e dos equipamentos necessários envolvidos no processo produtivo.

Com isso, fica muito mais fácil para o programados de PCP administrar inúmeras e simultâneas ordens de produção

verificando sempre a viabilidade do seu plano de produção observando a capacidade de produção e a carga máquina.

Se com a utilização de ferramenta MRP consegue-se enxergar quando e quanto produzir ou comprar, os seoftwares orientados

MRP II também respondem a pergunta: "como e com que recursos produzir ?".

2.2 Características

O MRP II é uma tecnologia de controle da produção e realimentação da informação emanada do chão da fábrica.

É uma filosofia de planejamento baseada num processo hierárquico de decisão e apoiada pelo uso de software,

cujas características são: integração dos diversos setores da empresa através da informação; redução dos estoques;

garantia de confiabilidade de entrega; necessidade de alta acurácia dos dados.

Em resumo, os sistemas MRP II fornecem ao administrador industrial os dados e as ferramentas necessárias para a tomada

de decisão, políticas de produção, planejamento estratégico e definição de mercados a curto, médio e longo prazo.

2.3 Estrutura do MRP II

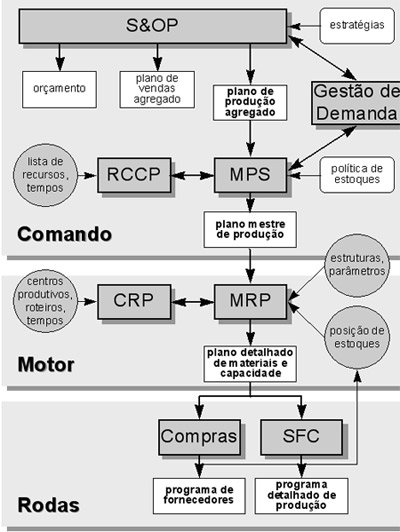

A tecnologia MRP II deve estar estruturada da seguinte forma:

a) Comando: composto pelos níveis mais altos de planejamento estratégico responsável por dirigir a empresa e sua atuação

no mercado, sendo portanto um nível de decisão de alta direção.

Este é formado pelos seguintes organismos: S&OP, Gestão de demanda e MPS/RCCP.

a1) S&OP (Sales And Operations Planning – Planejamento de Vendas e Operações) é um processo de planejamento que trata

de decisões em relação à infra-estrutura da unidade fabril de acordo com o mercado almejado, sempre com visão de

longo prazo do negócio, planejando aquisição de novas máquinas e equipamentos, ampliação das linhas de produção,

ativação e desativação de unidades manufatureiras, contratação ou corte de mão-de-obra.

O resultado do S&OP é um conjunto de planos coerentes que servirão de metas a serem perseguidas pelas áreas envolvidas.

a2) Gestão de Demanda, nome já em português, é o responsável por definir os mercados a serem abrangidos e as quantidades

a serem produzidas para atendê-los de maneira eficiente e pontual, a fim de cada vez mais atingir maiores fatias do mercado.

a3) MPS (Master Production Schedule – Planejamento Mestre da Produção) / RCCP (Rough Cut Capacity Planning –

Cálculo das Capacidades de Recursos Críticos) são organismos de administração da produção essenciais para a definição

dos planos de produção de curto e médio prazo, proporcionando flexibilidade ao programador de PCP na tomada de decisão

em relação às operações da empresa.

Qualquer mudança na infra-estrutura da fábrica ou do mercado pode afetar os planos de produção e uma gestão eficiente

destes através de um software adequado é indispensável para a gestão da produção.

b) Motor: é o nível mais baixo do planejamento (MRP/CRP), responsável por desagregar as decisões tomadas no bloco

de comando, gerando decisões desagregadas nos níveis requeridos pela execução, ou seja, o que, quanto e quando

produzir e/ou comprar, além das decisões referentes a gestão da capacidade de curto prazo;

c) Rodas: composta pelos módulos de execução e controle (Compras, SGQ, SFC), responsáveis por apoiar e fornecer

viabilidade à execução detalhada daquilo que foi determinado e planejado pelos elementos anteriores, assim como acompanhar

e gerenciar o cumprimento do planejamento, realimentando e dando sustentação a todo o processo.

Para ilustrar graficamente utilizamos o fluxograma abaixo:

2.4 Módulos do MRP II

O sistema MRP II é composto de uma série de procedimentos de planejamento agrupados em funções.

Estas normalmente estão associadas a módulos de pacotes de software comerciais, esses quais nosso ERP fornece todos e

os gere forma integrada e pró-ativa.

São eles:

2.4.1 Cadastros

- Estruturas de produto, Roteiros de Produção, Setores de Produção, Máquinas Disponíveis e Operadores de Fábrica

2.4.2 Compras

- Cadastro, Controle e Avaliação de Fornecedores, Cotações, Pedidos de Compra, Lead Times e Políticas de Compras

2.4.3 Estoques

- Controle de Almoxarifado, Entrada de Materiais, Empenho de Recursos para Produção, Remessa de Materiais para

Terceiros, Itens Fantasma, Políticas de Estoque, Requisições de Materiais.

2.4.4 Controle de Qualidade

- Controla as Inspeções de Materiais e Produtos Finais, as Devoluções de Compras e de Vendas, os Relatórios de Ocorrência,

assim como a eficiência dos processos da fábrica.

2.4.5 PCP

- Emissão das Ordens de Produção, Definição das Máquinas, Recursos e Operadores Disponíveis e seus tempos,

Mapeamento da Produção, Definição do Plano Mestre de Produção, Apontamento da Produção, Liberação de Produtos

para Estoque e Faturamento.

O módulo de PCP é o responsável por elaborar o plano de produção de produtos finais ou plano mestre de produção,

item a item, período a período que é o dado de entrada para que o MRP possa executar o cálculo de necessidades.

É nele que utilizamos a tecnlogia MRP para maximizar a eficiência dos recursos da fábrica validando e viabilizando

o plano de produção já definido de acordo com as normas e as políticas definidas.

O processo MRP/CRP (Capacity Requeriments Planning) é considerado o “motor” do sistema MRP II por sua característica

de automação de cálculo, além de ser um processo de planejamento, pois a execução vem em etapa posterior.

O SFC (Shop Floor Control – Controle de Chão de Fábrica) é o responsável pela emissão e definição das ordens de produção,

por setor num prazo determinado e pelo controle e apontamento da produção da fábrica. Isto é, libera, controla e

administra as ordens de produção e avalia o desempenho da fábrica.

O conjunto dos módulos apresentados formam um conjunto de engrenagens, estas quais tem de rodar em perfeita sintonia

para que o planejamento e a execução do plano de produção possam ser perfeitamente geridos, administrados e executados

de forma eficiente e sinérgica, garantindo tomadas de decisão acertadas nos diversos níveis hierárquicos da empresa

tanto a curto quanto à longo prazo.

2.5 Implantação do MRP II

De acordo com as definições e características aqui apresentadas o sistema MRP II altera os métodos e filosofias de

trabalho em todas os setores da empresa, portanto na implantação de um novo sistema de gestão é necessário e

imprescindível definir onde se quer chegar, e o que se quer melhorar.

O primeiro passo é a conscientização dos colaboradores da empresa de que a implantação da nova tecnologia trará

muitos benefícios não só à empresa, mas a cada um que faz parte desta, e que cada um é peça fundamental na engrenagem

da empresa para que todo o processo funcione com acurácia.

Para isso é necessário primordialmente o comprometimento da alta direção; escolha adequada de plataforma de hardware

e software; veracidade e confiabilidade dos dados de entrada; treinamento e capacitação adequados dos usuários;

gerenciamento e acompanhamento de perto da implantação.

|